| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

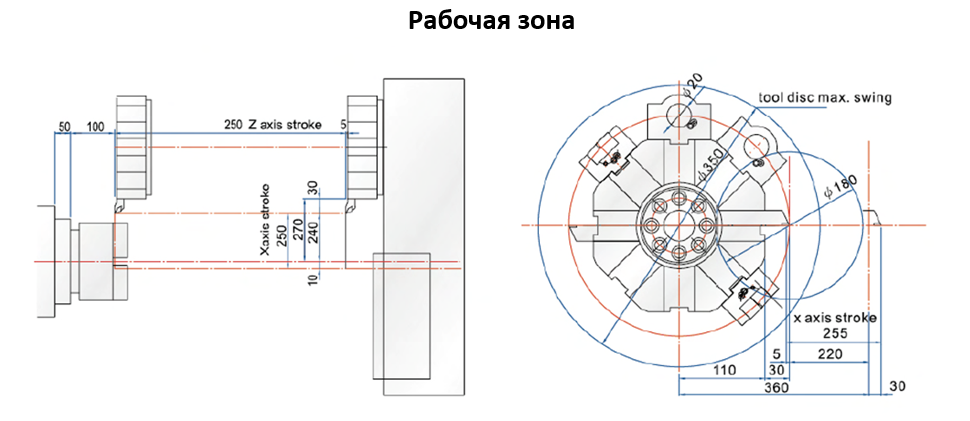

| Рабочая зона |

Макс. диаметр над станиной, мм |

250 |

| Макс. над салазками, мм |

120 |

| Максимальный диаметр точения, мм |

120 |

| Макс. длина обработки, мм |

90 |

| Диаметр прутка, мм |

42 |

| Рабочий шпиндель |

Мощность, кВт |

11/9 |

| Число оборотов, об/мин |

100-5 000 |

| Торец шпинделя |

А2-5 |

| Диаметр патрона |

6’’ |

| Диаметр отверстия шпинделя, мм |

52 |

| Револьверная головка |

Кол-во инструментов |

8 |

| Размеры хвостовика |

20Х20 |

| Диаметр оправки, мм |

20 |

| Время смены инструмента, секунд |

1,1 |

| Оси Х и Z |

Ход по оси Х, мм |

250 |

| Ход по оси Z, мм |

250 |

| Ход по оси Y, мм |

±50 — опция |

| Ускоренное перемещение по оси Х, м/мин |

15 |

| Ускоренное перемещение по оси Z, м/мин |

15 |

| Габариты |

Габариты станка, мм

|

2400*1550*2000 |

| Вес станка, кг |

2150 |

| Общее |

Мощность электродвигателя СОЖ |

0.5 HP |

| Система ЧПУ |

Fanuc 0i-TF |

Стандартная комплектация

- Гидравлический патрон 6’’;

- Полностью закрытая рабочая зона;

- 8-позиционная револьверная голова с сервоприводом;

- Держатель расточного инструмента (4 комплекта);

- Инструментальные клинья (8 комплектов);

- Гидравлический узел;

- Втулки-переходники;

- Калёные кулачки (1 комплект);

- Сырые кулачки (3 комплекта);

- Автоматическая система смазки;

- Конвейер стружки со съёмной тележкой;

- Теплообменник электрошкафа;

- Трансформатор;

- Норматив CE;

- LED сигнальная лампа;

- LED освещение рабочей зоны;

- Опорные и уровневые блоки для установки станка;

- Комплект инструментов.

Дополнительные опции

- Ось Y c ходом ±50 мм

- Уловитель деталей (пневматического типа)

- Автоматическая дверь

- Увеличение размера прутка до 51 мм

- Револьверная голова на 10 инструментов

- Интерфейс барфидера

- Барфидер (податчик прутка)

- Маслосборник СОЖ дискового типа

- Система воздушного заслона шпинделя

- Кондиционер электрошкафа

- Инструмент и оснастка

- Инжиниринг: разработка и внедрении технологии обработки детали на станке

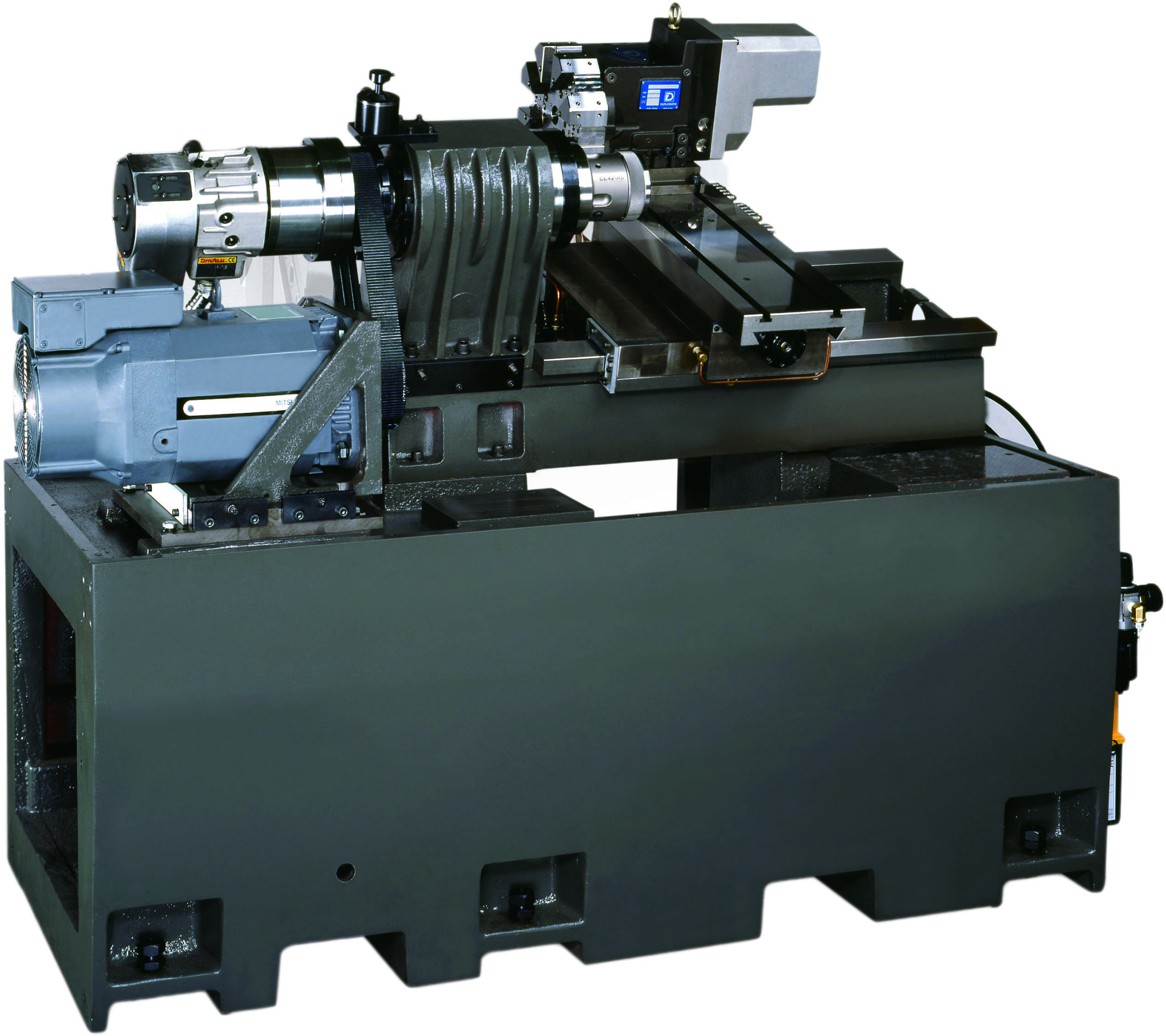

TITAN 10 – высокоточный токарный станок для ответственных деталей. Литая чугунная станина для максимальной жёсткости, направляющие, прошедшие через химико-термическую обработку новейшими методами для долговечности работы, шарико-винтовая пара класса high precision C1 и С2 на осях X и Z соответственно – всё спроектировано при помощи современных программ моделирования методом конечных элементов.

Все узлы спроектированный с применением современных программ моделирования методом конечных элементов. Компактные габариты и универсальность работы делают станок незаменимой частью производства. Модель особенно популярна в области электроники, авиастроения и оптики. Большинство узлов трепетно собираются вручную для прецизионной точности.

Биение внутреннего и наружного диаметра шпинделя составляет 2 мкм. Шпиндель установлен в подшипниках класса P4. Компьютерное моделирование и испытания на определение тепловых потоков позволили конструкторам получить шпиндель, сохраняющий стабильную высокую точность обработки при длительной работе станка.