| Модель |

ARES 500 TB |

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА В СТАНДАРТНОЙ КОМПЛЕКТАЦИИ |

| Размер стола |

500 мм |

| Угол поворота стола |

360 град. |

| Угол наклона стола |

-65 ~ +120 град. |

| Скорость вращения стола |

150 об/мин |

| Скорость наклона стола |

150 об/мин |

| Момент на оси вращения стола |

780Нм |

| Момент на оси наклона стола |

1200 Нм |

| T-паз |

18H7 мм |

| Макс. нагрузка на стол |

400 кг |

| Перемещение по оси Х |

500 мм |

| Перемещение по оси Y |

450 мм |

| Перемещение по оси Z |

400 мм |

| Расстояние от стола до торца шпинделя |

200-600 мм |

| Ускоренные подачи на осях X/Y/Z |

36/36/36 м/мин |

| Максимальные подачи резания по осям X/Y/Z |

30/30/30 м/мин |

| Точность позиционирования на осях X/Y/Z (VDI3441) |

0,008/0,005/0,005 мм |

| Точность позиционирования на осях B/C (VDI3441) |

+-10/+-10 сек |

| Точность повторяемости на осях X/Y/Z (VDI3441) |

0,005/0,003/0,003 мм |

| Точность повторяемости на осях B/C (VDI3441) |

+-6/+-8 сек |

| Кол. инструментов в магазине |

32 |

| Макс. вес инструмента |

20 кг |

| Макс диаметр инструмента |

80/160 мм |

| Макс длина инструмента |

300 мм |

| Бак СОЖ |

150 л |

| Система ЧПУ |

HNC-818D |

| Размер экрана системы ЧПУ |

10″ LCD сенсорный |

| Общая мощность |

40 kVA |

| Размеры станка |

3012*3060*3342 мм |

| Вес станка, примерно |

8 т |

Стандартная комплектация

- Закрытая рабочая зона с защитой от стружки и брызг;

- Система ЧПУ «HNC818D» с обработкой 4+1

- Система автоматической смены инструмента с манипулятором на 32 позиции;

- Шпиндель с HSK A63 на 20000 об/мин;

- Жидкостное охлаждение шпинделя;

- Станция подачи СОЖ;

- Система фильтрации СОЖ от масла;

- Пистолет СОЖ;

- Пневмопистолет;

- Пневмозаслон шпинделя;

- Конвейер стружки + тележка;

- Автоматическая централизованная система смазки;

- Оптический линейки на все пять осей;

- Сигнальная лампа;

- Освещение рабочей зоны;

- MPG портативный пульт с маховиком;

- Кондиционер электрошкафа;

- Опорные и уровневые блоки для установки станка;

- Ящик с инструментами для обслуживания станка;

- Гарантия 12 месяцев;

- Гарантия 24 месяца на систему ЧПУ HNC;

- Транспортная упаковка.

Дополнительные опции

- Замена системы ЧПУ

- Замена системы ЧПУ с HNC-818D на HNC-848D (одновременная обработка 5 осей, вместо базовых 4+1)

- Система автоматического контроля размеров детали

- Система автоматической наладки инструмента

- EMC фильтр

- Трансформатор

- Увеличение давления подачи СОЖ

- Системы нулевого базирования

- Подача СОЖ через шпиндель

- Вытяжка масляного тумана

- Внедрение робота

- Постпроцессоры

- Инструментальная и станочная оснастка

- Проектирование и изготовление специальной оснастки

- Увеличенная гарантия

- Инжиниринг технологии обработки деталей на оборудовании

- Расширенное обучение специалистов

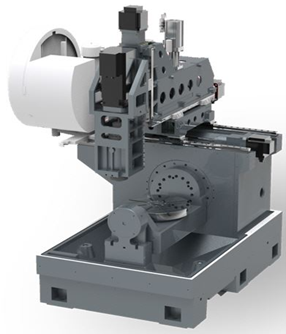

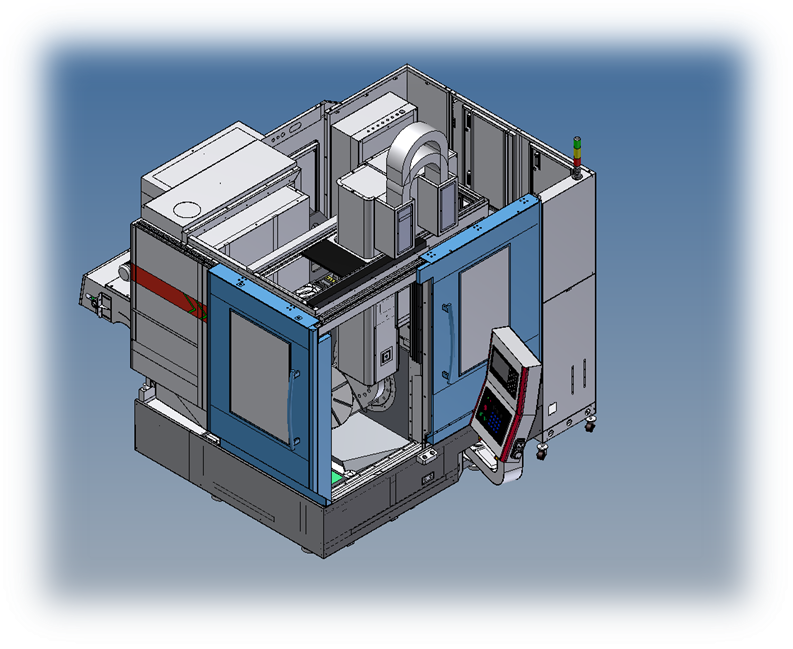

Станок имеет полноценные 5 осей обработки. Стол вращается вокруг свой оси на 360 градусов и наклоняется на ±100 градусов, позволяя обрабатывать детали со сложной геометрией в различных областях машиностроения. Мотор-шпиндель способен вращаться с максимальной скоростью 20 000 об/мин.

Композитная минеральная литая станина - современное умное решение для производства точных и производительных станков. Минеральное литье – это жёсткий материал, состоящий из таких минеральных наполнителей как гравий, кварцевый песок, каменная мука и связующие. Материал смешивается по точной запатентованной рецептуре. К современным станкам предъявляются все более высокие требования по скорости и точности обработки. Но высокая скорость процессов и сложная обработка металлов резанием неизбежно создают вибрации станины, что отрицательно сказывается на качестве обработанной поверхности, а также сокращает срок эксплуатации инструмента. Станина из минерального литья гасит эти вибрации примерно в 6 раз быстрее, чем аналогичная станина из чугуна, и в 10 раз быстрее, чем аналогичная стальная конструкция. Минеральное литье – однородный материал, не деформирующийся при воздействии нагрузок и под влиянием температур, что гарантирует более высокую точность обработки. Минеральное литье абсолютно устойчиво практически ко всем средам. В отличие от чугуна устойчиво к резкой щелочной и кислотной коррозии. Не имеет водопоглощения.

ARES 320 TA – отличное решение для высокопроизводительной обработки ответственных деталей. Конструкция шпинделя, направляющих и ШВП позволяют поднять скорость обработки на новый уровень.

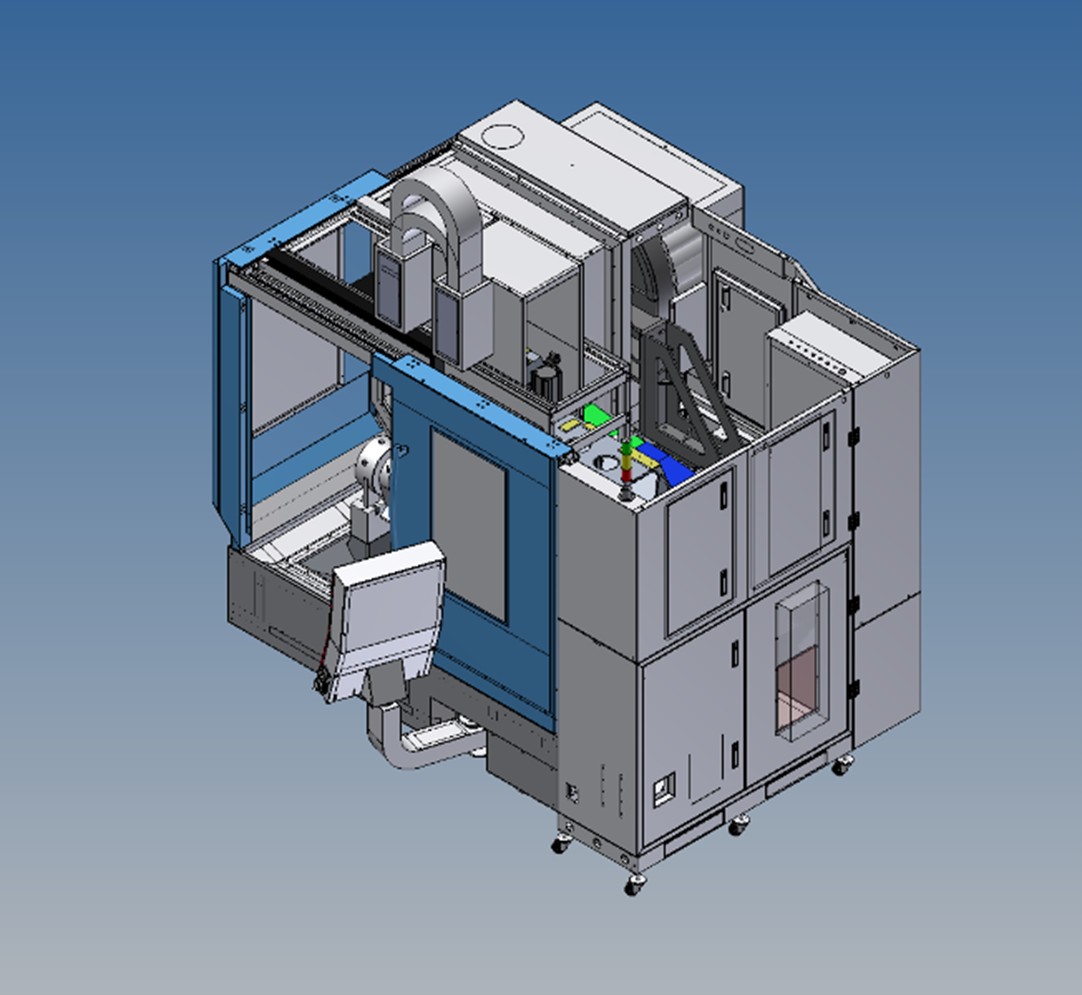

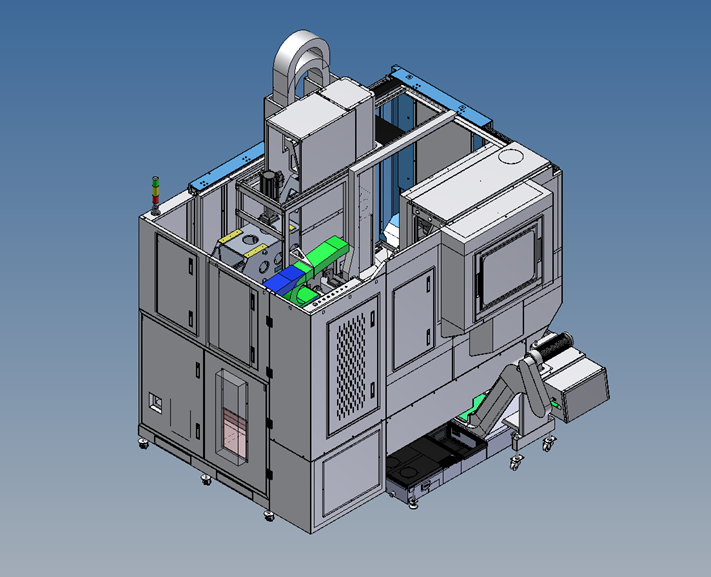

Кабинетная защита – полное заграждение для обеспечения безопасности и исключения попадания СОЖ и стружки за пределы рабочей зоны оборудования.

Для наибольшей производительности станка используются высокоточные направляющие качения, которые обеспечивают скорость перемещения до 36 м/с. Чтобы минимизировать трение деталей во время работы, внедрена автоматическая подача смазочных материалов, которая повышает эффективность машины, увеличивается точность обработки и долговечность службы оборудования.